Leonhard Kurz realisiert futuristische Touchoberflächen mit starken Partnern

Konzeptfahrzeuge der Automobilhersteller zeigen zunehmend Auto-Cockpits ohne mechanische Schalter und Tasten. Nahtlos geschlossene, sanft geschwungene Oberflächen sind mit Funktionen hinterlegt, die durch Berührung aktiviert werden. Unter einheitlicher Designoberfläche verbergen sich Bedienelemente, die nur bei Bedarf sichtbar werden. Die Auto-Innendesigns strahlen elegante Leichtigkeit aus, die dahinterliegende Technik ist dagegen hochkomplex. Das weltweit führenden Unternehmen der Dünnschicht-Technologie LEONHARD KURZ hat eine HMI (Human-Machine Interface)-Konzeptblende mit zukunftsorientiertem Design entwickelt, die das technisch Machbare auslotet. Gemeinsam mit Kurz-Töchtern und Partnern wurde das High-End-Kunststoffbauteil realisiert.

Unter markantem Design verborgene Funktionen

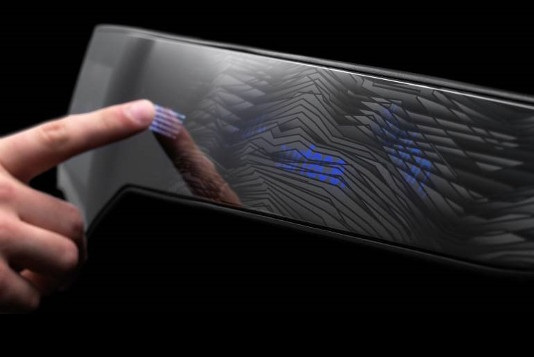

Die HMI-Konzeptblende verfügt über eine nahtlose Designoberfläche, unter der sich vielseitige Funktions- und Lichtelemente verbergen. Das Panel ist sowohl mit kapazitivem Touchscreen als auch mit Touchbedienfeld ausgestattet. Der Touchscreen ist das zentrale Bedienelement des Instrument-Panels und mit Multitouch-Funktion sowie ergänzenden Touchbuttons ausgestattet. Über das Touchbedienfeld wird eine Hintergrundbeleuchtung gesteuert, die in das Dekor integriert ist, sodass beleuchtete und unbeleuchtete Designelemente ineinanderspielen. Bediensymbole und Ambientelicht sind ohne Hinterleuchtung unsichtbar, wodurch sich ein blickdicht geschlossenes Oberflächendesign zeigt.

Für die Konzeptblende wurde ein für den Automobilbereich ungewöhnlich großflächiges, naturnahes Design namens Fading Lines entwickelt. Das markante Dekor verläuft über einen stufenlosen Gradienten zu einer hochglänzenden Black-Piano-Oberfläche. Neben dem außergewöhnlichen Oberflächendesign weist auch die Bauteilgeometrie eine spezielle Charakteristik auf. Der Display-Bereich des Bauteils geht organisch geschwungen in die Bedienoberfläche über. Der Bedienbereich wird dadurch betont, und die geschwungene Geometrie fungiert als haptische Bedienhilfe.

Dekoration und Sensorintegration in kosteneffizienten Verfahren

Das differenzierte Oberflächendesign des Instrument-Panels wurde als Einzelbild im IMD(In-Mold Decoration)-Verfahren während des Spritzgusses realisiert. Technisch herausfordernd war hierbei die ungewöhnliche Länge des Einzelbildes von nahezu einem Meter. Im selben Spritzvorgang wurde der Sensor für das Multitouchfeld rückseitig per IML (In-Mold Labeling) integriert. Zusätzlich wurde das Instrument-Panel unterhalb des Displays mit einem Näherungssensor ausgestattet, der im Laminierprozess appliziert wurde. Der Sensor für das lichtsteuernde Touchbedienfeld wurde per FFB (Functional Foil Bonding) integriert. Das von Kurz zum Patent angemeldete FFB-Verfahren ermöglicht nach Kundenbedarf die automatisierbare und kostengünstige Integration von Sensoren in Kunststoff-Bauteile.

Die in der Kurz-Gruppe entwickelte Konzeptblende liefert in wenigen Produktionsschritten ein großflächiges, geschwungenes und voll funktionales Bauteil: Es ist komplett dekoriert und verfügt über eine hohe Oberflächenbeständigkeit, die den gängigen Spezifikationen der Automobilindustrie entspricht. Zugleich ist es mit Sensoren für umfassende Touchfunktionalität ausgestattet. Die Konzeptblende demonstriert einen neuen Weg zu kostengünstiger Produktion bei erweitertem Designspielraum

Im Technologieverbund Grenzen erweitert

In einem Technologieverbund mit spezialisierten Partnern konnte eine HMI-Konzeptblende entwickelt werden, die die Ansprüche der Zukunft erfüllt. Das Know-how der verschiedenen Industrie-Experten war dabei der Schlüssel zur Innovation.

Die Herstellung des komplexen Bauteils stellte höchste technische Anforderungen an IMD-Beschichtung, Maschine, Werkzeug und Kunststoffmaterial und erforderte eine exakte Abstimmung aller Komponenten. Die einzelnen Bausteine des HMI-Konzeptes wurden innerhalb der Kurz-Gruppe realisiert, ebenso das Oberflächen- und Bauteildesign sowie die hinterleuchtbare IMD-Beschichtung. Das Design der Benutzerschnittstelle wurde von Kurz Digital Solutions umgesetzt. Die Sensortechnologie für die FFB- und IML-fähigen Touchsensoren lieferte die Kurz-Tochter PolyIC. Die Verfahrenstechnologie für die FFB-Integration stammt vom Prägemaschinenhersteller Baier, einem weiteren Mitglied der Kurz-Gruppep.

Schlagkräftige Partner für die Anforderungen von morgen: Sumitomo Demag, Covestro, HRSflow, Werkzeugbau Siegfried Hofmann

Hergestellt wurde das Bauteil auf der neuesten Generation vollelektrischer Spritzgießmaschinen – IntElect, von Sumitomo Demag. Hierdurch ist höchste Energieeffizienz sowie maximale Präzision in allen Prozessschritten garantiert. Die auf den Heißkanal abgestimmten Spritzgusswerkzeuge fertigte Werkzeugbau Siegfried Hofmann. Der für das Bauteil verwendete hochtransparente Thermoplast (Makrolon Ai) wurde von Covestro speziell für den Autoinnenraum entwickelt.

Für den Spritzgießvorgang wurde Heißkanaltechnologie von HRSflow eingesetzt. Durch den Einspritzprozess können im Bauteil Spannungen entstehen, die die Optik im transparenten Bereich beeinträchtigen. Insbesondere bei geringen Wandstärken wie der nur 2,5 Millimeter dicken Bauteilwand der Kurz-Blende besteht dieses Risiko. Deshalb wurde für den Spritzgießprozess das servo-gesteuerte Nadelverschluss-System FLEXflow Evo eingesetzt. Eine weitere Herausforderung bestand darin, dass für das gleichzeitige Hinterspritzen des IML-Sensors und der IMD-Beschichtung ein niedriger Werkzeug-Innendruck erforderlich war. Mit FLEXflow Evo konnte der Innendruck exakt gesteuert werden.

Mit dem Red Dot Award ausgezeichnet

Das Ergebnis der engen Zusammenarbeit und des gebündelten Know-hows aller Partner überzeugte die Jury des Red Dot Awards: Die Kurz-Konzeptblende wurde mit den Red Dot Award 2020 für gute Gestaltung ausgezeichnet. Sie erhielt die Auszeichnung im Wettbewerb Produktdesign und in der Kategorie Automotive.